Première Mondiale pour Lefort chez Tilet Récupération

RR67_MATERIELS_LEFORT (PDF)

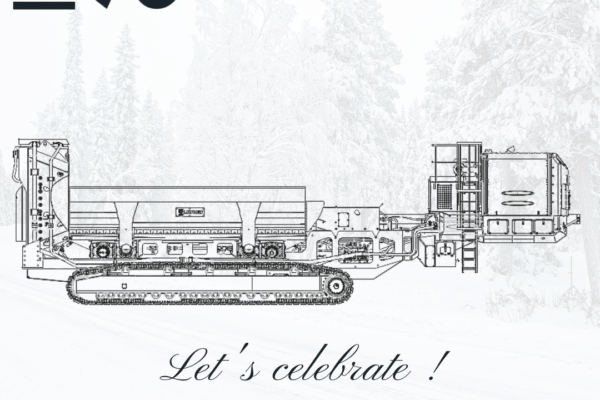

En juin 2022, la société Tilet Récupération située à Portes-lès-Valence, dans la Drôme, et spécialisée dans la valorisation de ferrailles et métaux (mais aussi de déchets industriels) a investi dans une nouvelle presse-cisaille Lefort: une machine sur chenilles de la gamme Trax brevetée par le constructeur belge. La première au monde affichant une force de coupe de 1250 tonnes !

Elle a pris place il y a dix mois sur le site de Tilet Récupération, un chantier qui s’étend sur quelque 32000 m² dont plus de 10000 m² dédiés au traitement des ferrailles et métaux à Porte-les-Valences, en remplacement d’une mobile 900 S de 1000 tonnes de force de coupe du même fabricant. Elle ? C’est la Trax 1 250 T. Elle est, dans cette gamme de machines sur chenilles développées par le concepteur et constructeur belge Lefort, la première dotée d’une telle force de coupe. Comme les autres machines de cette gamme, elle est brevetée internationalement. Et pour la société Tilet Récupération qui l’a acquise, elle représente un investissement avoisinant le 1,5 M€.

La Trax 1 250 T fait partie d’une gamme développée depuis 2016 par Lefort qui comptait déjà les modèles 650, 700, 800 et 1000 tonnes. «Le principal avantage de cette famille de cisailles automotrices sur chenilles est qu’elle permet d’amener la machine au stock de ferrailles et non plus de déplacer les stocks de ferrailles vers la machine, ce qui minimise grandement la manutention, entraînant des gains de temps et de coûts. En outre, c’est l’opérateur qui gère le déplacement de la machine grâce à la radio commande: il n’est plus tributaire d’un tracteur routier comme cela pouvait être le cas pour les machines mobiles à l’époque», détaille Pascal Sorrenti, technico-commercial départements chez Lefort France.

Selon Lefort, ces machines sont très prisées sur le marché: «Les professionnels recherchent la facilité d’utilisation de ces machines, à la fois productives et souples à déplacer », poursuit Pascal Sorrenti. Des atouts que confirme Alain Tilet, dirigeant de Tilet Récupération. Celui-ci a créé sa société en 1989 à Loriol (26), avant de s’installer en 1994 sur une petite partie du site qu’il occupe encore aujourd’hui à Portes-lès-Valence et qui s’est beaucoup agrandi depuis. L’entreprise, qui emploie 20 personnes avec un chiffre d’affaires 2022 de 12 millions d’euros, traite en moyenne 1500 à 2000 tonnes de ferrailles par mois et 100 à 150 tonnes de non ferreux. «Même si nous nous sommes beaucoup diversifiés depuis notre création, le traitement et la valorisation des ferrailles et métaux restent la principale activité de la société, en volume et en chiffres d’affaires, avec trois grandes typologies de ferrailles : les chutes neuves de production d’usines industrielles situées dans un rayon de 100km à la ronde en tête, suivies des ferrailles issues de la démolition industrielle (bâtiments en fin de vie, charpentes, etc.) et des ferrailles légères (fûts de 200 litres non souillés, tôles de bardage, etc.) à parts égales. L’objectif du traitement via la presse-cisaille étant d’amener de la densité pour répondre aux normes des aciéries qui constituent l’unique débouché de ces matières », poursuit le dirigeant.

Chez Tilet Récupération, le choix d’une Trax de 1250 tonnes de force de coupe a été guidé par la volonté d’Alain Tilet «d’augmenter la productivité et de supprimer toute une phase d’oxycoupage, c’est-à-dire du découpage de certaines grosses pièces au chalumeau avant que celles-ci ne passent à la cisaille», explique-t-il. La force de coupe accrue de la machine permet en effet de traiter directement des pièces de plus grosses épaisseurs, «même si tout ne peut pas passer directement dans la machine, à l’instar de très gros tubes par exemple qu’il faut continuer à couper au chalumeau», ajoute Alain Tilet. En revanche, certaines qualités de ferrailles comme les trains de chenilles de pelles mécaniques qui, auparavant, étaient préalablement découpés au chalumeau, passent désormais directement dans la machine. «Cela permet de faire des économies de main-d’œuvre et de gaz », se réjouit le dirigeant. Alain Tilet n’en est pas à son coup d’essai : cette nouvelle Trax est la cinquième machine Lefort à trouver place sur son chantier. «J’ai démarré avec un simple camion-grue par la dépose de bennes en usines pour récupérer des déchets industriels. En parallèle, et le temps que cette activité se développe, je récupérais des voitures, ce que j’ai complètement cessé de faire dans les années 2000», évoque-t-il. C’est en 1994, en arrivant à Portes-lès-Valence, qu’il achète sa première presse à paquets, «une italien [qu’il] a gardée six mois ». «Nous n’arrivions pas à travailler avec elle. Elle était sous-dimensionnée par rapport à la production que l’on effectuait », se souvient-il.

En quête d’une marque fiable, il achète sa première Lefort, une presse-cisaille mobile 420 tonnes avec le fameux bac «bec et corne» selon l’appellation du fabricant belge pour désigner la compression à volets. Parallèlement, il investit dans du matériel de manutention solide, soit une pelle mécanique Liebherr: «L’association de ces deux matériels a créé une belle harmonie», poursuit Alain Tilet. L’activité se développant au fur et à mesure des années, il change de presses tous les six ans environ «pour garder un matériel moderne et éviter les grosses opérations de maintenance». Après la mobile 420 tonnes sont donc arrivées une 600 tonnes puis une 900 AS (avec bac asymétrique) et enfin une 900 S, toutes mobiles. Posée sur chenilles (et non plus équipée de pneus), la Trax 1 250 T devrait encore lui faciliter la vie en évitant de devoir amener les stocks de matières répartis sur le chantier vers la machine, mais aussi lors des changements de qualité: «Quand on finit une production, pouvoir déplacer facilement la machine comme c’est le cas avec ce modèle permet d’effectuer un nettoyage plus efficace de la zone de travail, avant de redémarrer une nouvelle production avec une autre qualité», note-t-il.

Quant à la possibilité d’opter pour une machine fixe, cela n’a pas été à l’ordre du jour: «Ayant toujours travaillé avec des mobiles, cela est très difficile d’en changer, nous avons pris nos habitudes », confie le dirigeant. Par ailleurs, un nouvel agrandissement du site étant d’ores et déjà prévu dans un ou deux ans, déplacer une machine fixe aurait été complexe et aurait nécessité des travaux de génie civil. Les premiers mois d’utilisation confortent donc Alain Tilet dans son choix : «C’est une bonne machine», lance-t-il simplement. Et de poursuivre: «Nous avons toujours été très satisfaits des Lefort et également du service après-vente, réactif et performant. » Lefort est présent depuis dix ans en France. À Lyon, où est le siège, Lefort France compte «une dizaine de personnes, ainsi que des techniciens itinérants basés dans les quatre coins du pays, ce qui facilite le contact et apporte de la flexibilité sur le dépannage», précise Pascal Sorrenti. En outre, en Belgique, l’usine compte quelque 20000 références en stock, ce qui permet d’avoir aussi une bonne réactivité en cas de problèmes techniques. Enfin, la machine est équipée d’un modem de connexion à distance qui permet de faciliter le diagnostic des pannes. «Chez Lefort France, nous pouvons prendre la main sur la machine pour diagnostiquer un problème. Nous pouvons notamment collecter des informations et si nécessaire, orienter les opérateurs afin de gagner un maximum de temps », détaille le technico-commercial départements.

La Trax 1 250 T, c’est un bac de 7 mètres, avec une section de bac de 940x600mm, 350 tonnes de force par plateau, 180 tonnes de force au pousseur et 180 tonnes à l’écraseur, une force de coupe de 1 250 tonnes réalisée par deux vérins. La Trax 1 250 T possède un système hydraulique et une motorisation de dernière génération. Elle a un moteur de 550ch Stage 5 dépollué avec AdBlue, conforme à la réglementation

européenne de janvier 2019, ce qui engendre une moindre consommation d’énergie. Quant aux pièces d’usure, la machine est conçue pour permettre plus d’aisance dans le retournement des lames grâce à un coulisseau de dernière génération et elle dispose d’un graissage centralisé. Côté production, la machine peut grimper en théorie à 25 ou 30t/h, «mais cela dépend de l’opérateur et des qualités de ferrailles », nuancent Pascal Sorrenti et Alain Tilet.

Nadia Lemaire pour Recyclage Récupération

Des questions ?

Contactez nous